Vi har fuld erfaring i produktionslinjen for blandet gødning.Vi fokuserer ikke kun på hvert procesled i produktionsprocessen, men forstår også altid procesdetaljerne for hver hele produktionslinje og opnår jævnt sammenkobling.Vi leverer tilpassede produktionslinjeløsninger i henhold til kundernes faktiske behov.

Den komplette produktionsproces er en af hovedfordelene ved dit samarbejde med Yuzheng Heavy Industries.Vi leverer procesdesign og fremstilling af et komplet sæt af tromlegranuleringsproduktionslinjer.

Kompleksgødning er en sammensat gødning indeholdende nitrogen, fosfor og kalium, som blandes i henhold til en vis andel af en enkelt gødning og syntetiseres ved kemiske reaktioner.Næringsindholdet er ensartet, og partikelstørrelsen er den samme.Produktionslinjen for sammensat gødning har bred tilpasningsevne til granulering af forskellige sammensatte gødningsråmaterialer.

Sammensat gødning har karakteristika af ensartet granulering, lys farve, stabil kvalitet og let opløsning, der kan absorberes af afgrøder.Især er det relativt sikkert for frø at dyrke gødning.Velegnet til alle slags jord og hvede, majs, melon og frugt, jordnødder, grøntsager, bønner, blomster, frugttræer og andre afgrøder.Den er velegnet til basisgødning, gødning, gødningsjagt, gødning og kunstvanding.

Råmaterialer til produktion af sammensat gødning omfatter urinstof, ammoniumchlorid, ammoniumsulfat, flydende ammoniak, ammoniummonophosphat, diammoniumphosphat, kaliumchlorid, kaliumsulfat, herunder nogle lerarter og andre fyldstoffer.Forskellige organiske materialer tilsættes alt efter jordens behov:

1. Dyreekskrementer: kylling, svinemøg, fåremøg, kvægsang, hestegødning, kaningødning mv.

2, industriaffald: druer, eddikeslagge, kassaverester, sukkerrester, biogasaffald, pelsrester mv.

3. Landbrugsaffald: afgrødehalm, sojamel, bomuldsfrøpulver mv.

4. Dagrenovation: køkkenaffald

5, slam: byslam, flodslam, filterslam osv.

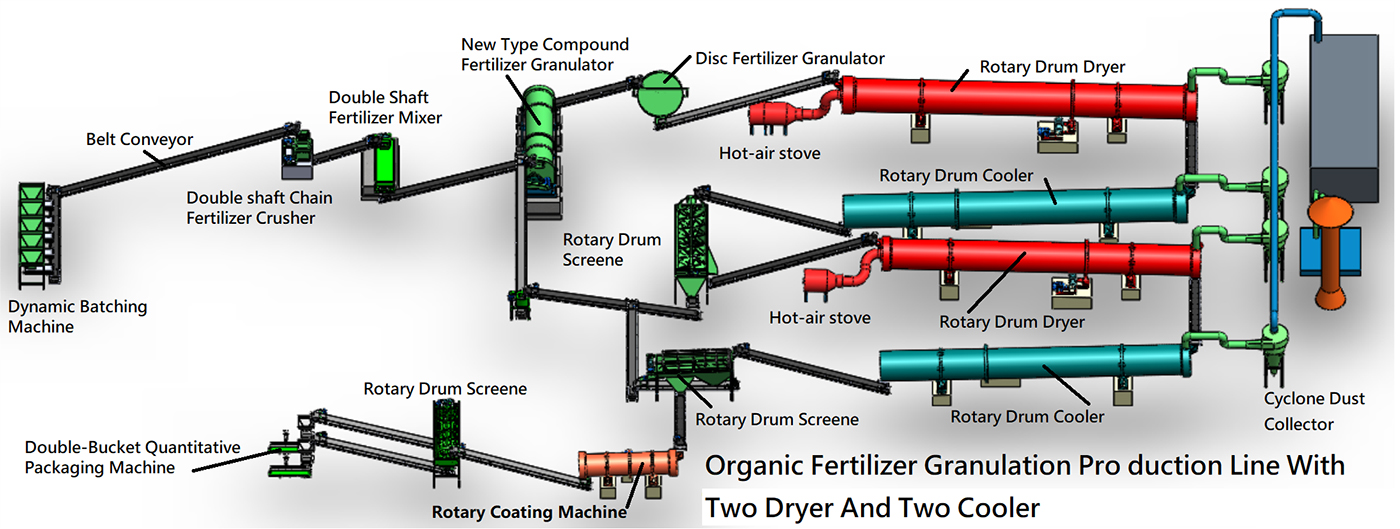

Produktionslinjen for sammensat gødning er udstyret med en dynamisk ingrediens, en to-akset blender, en ny sammensat gødningsgranulator, en lodret kædeknuser, en tromletørringskøler, en tromlesigtemaskine, en belægningsmaskine, en støvopsamler, en automatisk emballering maskine og andet hjælpeudstyr.

Som en professionel producent af udstyr til gødningsproduktion giver vi kunderne produktionslinjer med 10.000 tons om året til 200.000 tons om året.

1. Granuleringshastigheden er så høj som 70% med avanceret tromlegranuleringsmaskine.

2. Nøglekomponenterne vedtager slidbestandige og korrosionsbestandige materialer, og udstyret har en lang levetid.

3. Den roterende tromlegranulator er foret med silikone eller rustfri stålplader, og materialet er ikke let at klæbe til maskinens indervæg.

4. Stabil drift, bekvem vedligeholdelse, høj effektivitet og lavt energiforbrug.

5. Brug en båndtransportør til at forbinde hele produktionslinjen for at opnå kontinuerlig produktion.

6. Brug to sæt støvfjernelseskamre til at behandle restgas for at beskytte miljøet.

7. Arbejdsdelingen af to sigter sikrer, at partikelstørrelsen er ensartet og kvaliteten er kvalificeret.

8. Ensartet blanding, tørring, afkøling, belægning og andre processer gør det færdige produkt overlegen i kvalitet.

Procesflow af sammensat gødningsproduktionslinje: råvareingredienser → råvareblanding → granulering → tørring → køling → færdigvarescreening → plastikpartikelfragmentering → coating → færdigvareemballage → opbevaring.Bemærk: denne produktionslinje er kun til reference.

Råvareingredienser:

Ifølge markedsefterspørgsel og lokale jordbestemmelsesresultater fordeles urinstof, ammoniumnitrat, ammoniumchlorid, ammoniumthiophosphat, ammoniumphosphat, diammoniumphosphat, tungt calcium, kaliumchlorid (kaliumsulfat) og andre råmaterialer i en vis andel.Tilsætningsstoffer, sporstoffer osv. anvendes som ingredienser i et vist forhold gennem bæltevægte.Ifølge formelforholdet flydes alle råvareingredienser jævnt fra bånd til blandere, en proces kaldet forblandinger.Det sikrer nøjagtigheden af formuleringen og opnår effektive kontinuerlige ingredienser.

1. Bland:

De tilberedte råvarer blandes fuldstændigt og omrøres jævnt, hvilket lægger grundlaget for højeffektiv granulær gødning af høj kvalitet.En vandret mixer eller skivemixer kan bruges til ensartet blanding og omrøring.

2. Granulering:

Efter blanding og knusning transporteres materialet fra båndtransportøren til den nye sammensatte gødningsgranulator.Med tromlens kontinuerlige rotation danner materialet en rullende bevægelse langs en bestemt bane.Under det genererede ekstruderingstryk genforenes materialet til små partikler og fastgøres til det omgivende pulver for gradvist at danne en kvalificeret sfærisk form.Granulat.

3. Tørt granulat:

Granuleringsmaterialet skal tørres, før det kan opfylde kravene til partikelfugtindhold.Når tørretumbleren roterer, løfter og kaster den indvendige løfteplade kontinuerligt formpartiklerne, så materialet er i fuld kontakt med den varme luft for at fjerne fugten fra det, for at nå målet om ensartet tørring.Det vedtager et uafhængigt luftrensningssystem til centralt at udsende udstødningsgasser og spare energi og reducere forbruget.

4. Granulatkøling:

Efter at materialepartiklerne er tørret, skal de sendes til køleren til afkøling.Køleren er forbundet med en båndtransportør til tørretumbleren.Kølingen kan fjerne støv, forbedre køleeffektiviteten og termisk energiudnyttelse og yderligere fjerne fugt fra partiklerne.

5. Screening:

Efter at materialepartiklerne er afkølet, sigtes alle fine og store partikler gennem en rullesigte.De ukvalificerede produkter, der sigtes fra båndtransportøren til blenderen, omrøres og granuleres med råvarerne igen.Det færdige produkt vil blive transporteret til den sammensatte gødningsbelægningsmaskine.

6. Mening:

Det bruges hovedsageligt til at påføre en ensartet beskyttende film på overfladen af kvasi-færdige partikler for effektivt at forbedre holdbarheden af partikler og gøre partikler glattere.Efter belægning er det sidste led i hele produktionsprocessen - emballage.

7. Emballage:

Denne proces vedtager en automatisk kvantitativ pakkemaskine.Maskinen er sammensat af en automatisk vejemaskine, et transportørsystem, en tætningsmaskine osv. Du kan også konfigurere tragte efter kundens behov.Det kan realisere den kvantitative emballering af bulkmaterialer såsom organisk gødning og sammensat gødning.